Extension de crémaillère pour portail coulissant en acier CNC haute capacité M1, M1.5, M2, M2.5, M3

Secteur d'application

1. Paramètres de la crémaillère

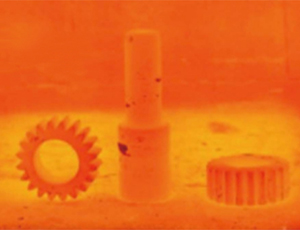

1. Matériaux : Acier au carbone, acier inoxydable, alliage d'aluminium, plastique, laiton, etc.

2. Module : M1, M1.5, M2, M3, M4, M5, M6, M7, M8 etc.

3. L'angle de pression : 20°.

4. Traitement de surface : zingué, nickelé, oxydé noir, cémenté, trempé et revenu, nitruré, traitement haute fréquence, etc.

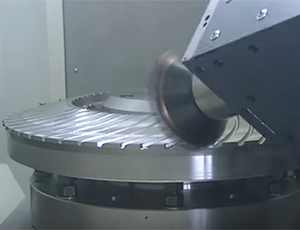

5. Machines de production : machine à tailler les engrenages, machine à tailler les engrenages par génération, tour CNC, fraiseuse, perceuse, rectifieuse, etc.

6. Traitement thermique : cémentation et trempe.

2. Crémaillère dans les systèmes de portique

Dans un système de portique, une crémaillère, également appeléesystème à crémaillèreUn actionneur linéaire est composé d'une crémaillère et d'un pignon. La rotation du pignon entraîne le déplacement linéaire de la crémaillère. Ce mécanisme est fréquemment utilisé pour des mouvements linéaires précis et répétables, ce qui le rend particulièrement adapté aux applications dans les systèmes de portiques.

Caractéristiques des crémaillères dans les systèmes à portique :

1、Mouvement linéaire:

La fonction principale d'une crémaillère dans un système de portique est de convertir le mouvement de rotation du pignon en mouvement linéaire de la crémaillère. Ceci est crucial pour le déplacement du portique en ligne droite.

2、Haute précision et exactitude :

Les crémaillères sont conçues pour offrir une précision et une exactitude élevées, essentielles pour les tâches exigeant un positionnement et une répétabilité précis, telles que l'usinage CNC, l'impression 3D et les chaînes de montage automatisées.

3、Capacité de charge :

Les crémaillères peuvent supporter des charges importantes, ce qui les rend adaptées aux systèmes de portiques robustes utilisés dans les applications industrielles.

4、Durabilité et résistance :

Fabriquées à partir de matériaux robustes comme l'acier ou des alliages trempés, les crémaillères sont durables et capables de résister à des conditions de fonctionnement difficiles, notamment des charges élevées et un fonctionnement continu.

5、Faible réaction négative :

Les crémaillères de haute qualité sont conçues pour minimiser le jeu (le léger mouvement qui peut se produire entre les engrenages), ce qui améliore la précision et la stabilité du système.

7、Rapidité et efficacité :

Les systèmes à crémaillère peuvent fonctionner à des vitesses élevées et offrent une transmission de puissance efficace, ce qui les rend adaptés aux applications dynamiques où la vitesse et la réactivité sont importantes.

8、Entretien et lubrification :

Un entretien et une lubrification appropriés des crémaillères sont nécessaires pour assurer un fonctionnement fluide et prolonger la durée de vie des composants.

9、Intégration avec d'autres systèmes :

Les crémaillères peuvent être facilement intégrées à d'autres composants mécaniques tels que des guides linéaires, des servomoteurs et des codeurs pour créer un système de portique complet et efficace.

10、Personnalisation :

Les crémaillères peuvent être personnalisées en termes de pas, de longueur et de matériau afin de répondre aux exigences spécifiques de chaque application.

De manière générale, les crémaillères sont un composant essentiel des systèmes de portiques, assurant un mouvement linéaire fiable, précis et efficace pour une large gamme d'applications industrielles.

3. Ensemble d'extension de crémaillère

Pour faciliter l'assemblage de la crémaillère de raccordement, il est recommandé d'ajouter une demi-dent à chaque extrémité de la crémaillère standard. Ceci permet d'emboîter la crémaillère suivante en permettant à ses demi-dents de s'aligner avec les dents entières. Le schéma ci-dessous illustre le raccordement des deux crémaillères et comment le gabarit de denture contrôle précisément le pas.

Lors de l'assemblage de crémaillères hélicoïdales, on peut utiliser des jauges de denture opposées pour obtenir une connexion précise.

1. Lors de l'assemblage du rack, il est recommandé de bloquer d'abord les trous situés de part et d'autre du rack, puis de bloquer les autres trous en suivant l'ordre de la fixation. Utilisez un gabarit de denture lors du montage afin d'aligner précisément et complètement le pas du rack.

2. Enfin, fixez les goupilles de positionnement des deux côtés du rack pour terminer l'assemblage.

Usine de fabrication

Notre entreprise dispose d'une surface de production de 200 000 mètres carrés, équipée des machines de production et de contrôle les plus modernes afin de répondre aux exigences de nos clients. De plus, nous avons récemment acquis un centre d'usinage cinq axes Gleason FT16000, la plus grande machine de ce type en Chine, spécialement conçue pour la fabrication d'engrenages grâce à la collaboration entre Gleason et Holler.

- Plage de module : 0,5-42 m

- Classe de précision : 5-10.

- Grade 5, jusqu'à 1000 mm de longueur en une seule pièce

- Grade 6, d'une longueur allant jusqu'à 2000 mm en une seule pièce.

Nous sommes fiers d'offrir à nos clients, même pour des volumes de production faibles, une productivité, une flexibilité et une rentabilité exceptionnelles. Vous pouvez compter sur nous pour vous fournir systématiquement des produits de haute qualité, conformes à vos spécifications exactes.

Flux de production

Matière première

Découpe grossière

Tournant

Trempe et revenu

Fraisage d'engrenages

Traitement thermique

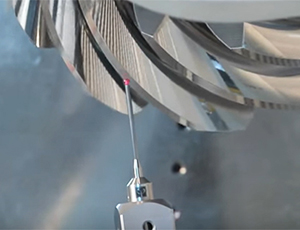

Meulage d'engrenages

Essai

Inspection

Nous avons investi dans des équipements de test de pointe, notamment des machines de mesure Brown & Sharpe, une machine de mesure tridimensionnelle hexagonale suédoise, une machine intégrée de profilage et de rugosité de haute précision Mar (Allemagne), une machine de mesure tridimensionnelle Zeiss (Allemagne), un instrument de mesure d'engrenages Klingberg (Allemagne), un instrument de mesure de profil (Allemagne) et des rugosimètres japonais. Nos techniciens qualifiés utilisent cette technologie pour réaliser des contrôles précis et garantir que chaque produit qui sort de notre usine répond aux normes de qualité et de précision les plus exigeantes. Nous nous engageons à dépasser vos attentes à chaque fois.

Colis